锂离子电池组成比较繁杂,主要包括正/负极极片、隔膜、电解液、集流体和黏结剂、导电剂等,涉及的反应包括正负极的电化学反应、离子传导和电子传导以及热量的扩散等。

锂离子电池组成比较繁杂,主要包括正/负极极片、隔膜、电解液、集流体和黏结剂、导电剂等,涉及的反应包括正负极的电化学反应、离子传导和电子传导以及热量的扩散等。

锂离子电池制造工艺一般流程为:活性物质、黏结剂和导电剂等混合制备成浆料,然后涂覆在铜或铝集流体两面,经干燥后去除溶剂形成干燥极片,极片颗粒涂层经过压实致密化,再裁切或分条。然后正/负极极片和隔膜组装成电池的电芯,封装后注入电解液,经过充放电激活,最后形成电池产品。

按照芯包成型形态可以分为方形电池、圆柱电池和软包电池,常规地可以将电池制造过程分为前段工序制片段、中段工序装配段和后段工序测试段三段。

前段工序制片段的生产目标是完成正、负极极片生产。其工艺路线有制浆、涂布、辊压、分切、制片、模切,与之相关的设备如有搅拌机、涂布机、辊压机、分条机、制片机、模切机等。

中段工序装配段的生产目标是完成电芯的制造,不同类型锂电池的中段工序技术路线、产线设备存在差异。中段工序的本质是装配工序,具体来说是将前段工序制成的(正、负)极片,与隔膜、电解质进行有序装配。

由于方形(卷状)、圆柱(卷状)与软包(层状)电池结构不同,导致不同类别锂电池在中段工序的技术路线、产线设备存在明显差异。具体来说,方形、圆柱电池的中段工序主要流程有卷绕、注液、封装,所涉及的设备主要包括卷绕机、注液机、封装设备(入壳机、滚槽机、封口机、焊接机)等;软包电池的中段工序主要流程有叠片、注液、封装,所涉及的设备主要包括叠片机、注液机、封装设备等。

后段工序的生产目标是完成化成封装。截至中段工序,电池的电芯功能结构已经形成,后段工序的意义在于将其激活,经过检测、分选、组装,形成使用安全、性能稳定的锂电池成品。

后段工序主要流程有化成、分容、检测、分选等,所涉及的设备主要包括充放电机、检测设备等。

前段工序制片工艺

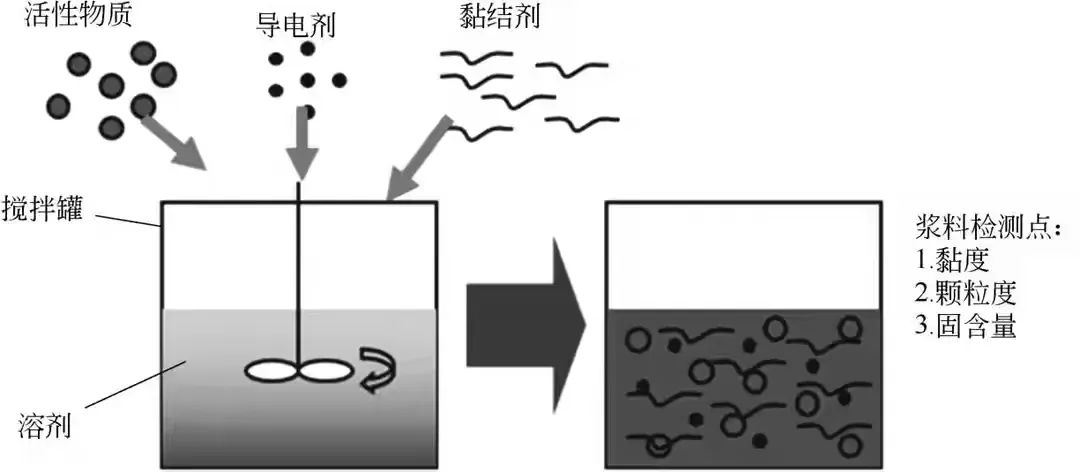

①制浆:制浆是将活性物质粉体、黏结剂、导电剂等和溶剂按照一定顺序和条件混合均匀制成稳定悬浮液的过程。

锂电池的浆料分为正极浆料和负极浆料。浆料的配方、分散的均匀度、浆料的黏度、附着力、稳定性、一致性对锂电池的性能有重大影响。将组成电极的活性物质、导电炭、增稠剂、黏结剂、添加剂、溶剂等按照一定的比例和顺序通过自动投料控制系统投入搅拌机中,借助搅拌机公转搅动和分散碾碎作用得到分散均匀的固液悬浮状浆料以利于涂布。

搅拌三要素:润湿、分散和稳定。

搅拌桨对分散速度有影响,搅拌桨大致包括蛇形、蝶形、球形、桨形、齿轮形等。一般蛇形、蝶形、桨形搅拌桨用来处理分散难度大的材料或配料的初始阶段;球形、齿轮形用于分散难度较小的状态,效果佳。

搅拌速度对分散程度的影响,一般说来搅拌速度越高,分散速度越快,但对材料自身结构和对设备的损伤就越大。

黏度对分散程度的影响,通常情况下浆料黏度越小,分散速度越快,但太稀将导致材料的浪费和浆料沉淀的加重。

黏度对黏结强度的影响,黏度越大,柔制强度越高,黏结强度越大;黏度越低,黏结强度越小。

真空度对分散程度的影响,高真空度有利于材料缝隙和表面的气体排出,降低液体吸附难度;材料在完全失重或重力减小的情况下分散均匀的难度将大大降低。

温度对分散程度的影响,适宜的温度下,浆料流动性好、易分散。太热浆料容易结皮,太冷浆料的流动性将大打折扣。

配料的搅拌是锂电池后续工艺的基础,高质量搅拌是后续涂布、辊压工艺高质量完成的基础,会直接或间接影响到电池的安全性能和电化学性能。

匀浆设备按操作方式分为间歇式匀浆和连续式匀浆,间歇式匀浆代表性设备分双行星搅拌匀浆、分散机循环匀浆;连续式匀浆主要是双螺旋连续研磨分散匀浆。

②涂布:涂布是将正极(负极)悬浮液浆料均匀涂布于铝箔(铜箔)幅面上,然后进行干燥成膜的过程。

据浆料参数调节泵速,同时通过挤压头垫片厚度及均匀性控制挤压头腔体压力调节控制涂层厚度,使浆料均匀涂布在集流体基材上,通过烘箱干燥加热除去平铺于基材上的浆料溶剂,使固体物质很好地粘接于基材上分别制成正、负极的极片卷。

涂布工序的执行质量深刻影响着成品电池的一致性、安全性、寿命周期,所以涂布机是前段工序中价值最高的设备。

③辊压:通过辊压使活性物质与集流体接触紧密,减小电子的移动距离,降低极片的厚度,提高装填量,同时降低电池内阻提高电导率,提高电池体积利用率从而提高电池容量。

④分切:根据工艺和来料尺寸,使用分切机将膜卷切成多个尺寸相同的卷料。将极片分切成设计的宽度,从而达到电芯尺寸要求。(工艺中模切、分切前后顺序不一定,也有模切、分切同时进行的。)

⑤模切:将阴阳极膜片通过成型刀模或激光的剪切形成特定形状和规格的极耳和极耳间距。图5为模切产品状态图。

中段工序测试工艺

装配工艺流程:卷绕→热压→X射线检测(根据产品要求)→电芯配对→软连接焊接→超声波焊接→绝缘底入壳→公众号动力电池BMS,电芯入壳→顶盖焊接→气密性检测→真空烘烤→注液→静置。

①卷绕

卷绕是将正极极片、负极极片、隔膜按一定顺序通过绕制的方法,制作成芯包(jelly roll)的过程。主要用于方形、圆形锂电池生产。

相比圆柱卷绕,方形卷绕工艺对张力控制的要求更高,故方形卷绕机技术难度更大,卷绕工序需要监控的项目有极片或隔膜破损、物料表面的金属异物、极片双面涂层错位值(overhang)、来料坏品、极耳打折与翻折等;过程具备纠偏机构、张力控制组件、极片计长组件等控制,以保证卷绕出的电芯各个参数符合规格要求。

②热压:芯包热压的目的主要是对电芯进行整形,降低芯包转运过程极片隔膜跑偏导致短路或overhang(即阳极极片与阴极极片所控制的间距)发生变化,消除隔膜褶皱,赶出电芯内部空气,使隔膜和正负极极片紧密贴合在一起,缩短锂离子扩散距离,降低电池内阻,改善锂离子电池的平整度,使电芯厚度满足要求并具有高的一致性,同时控制芯包厚度在相对一致的规格范围内,为电芯入壳以及电池一致性打下基础。

电芯热压整形的主要工艺参数有加压压力、加压时间和模板温度。在合适的工艺参数下,厚电芯内部几乎不存在空气,隔膜和极片紧贴合在一起,松散电芯能够变成硬块状态。但是,对于近年来使用的陶瓷隔膜,由于陶瓷层存在,隔膜很难与极片贴合在一起形成这种状态。

在工艺确定试验中,检测项目包括隔膜的透气性、厚度变化,电芯厚度是否满足入壳要求,极片是否发生断裂等。电池隔膜作为电池的核心部件,发挥了隔离正、负极片,或集流体接触短路同时允许锂离子在两极之间往复通过的关键作用,隔膜上的微孔结构正是这些离子往返于正负极的重要通道,它的透气性能会直接影响电池的性能,隔膜透气性是指隔膜在一定的时间、压力下透过的气体量。如果隔膜的透气性不好,将影响锂离子在正负极之间的传递,继而影响锂电池的充放电。

隔膜透气性测试工艺过程为:固定电池隔膜,在隔膜一侧施加气压,计量气压压降和所用时间,检测隔膜的透气性,所用时间越短,透气性越好。在热压过程中,隔膜可能被严重压缩,隔膜厚度变化大,导致微孔被堵塞,肉眼观察隔膜会变成透明色,这种情况说明热压整形对电芯作用超限,会影响锂离子传输。

热压温度超规格会导致隔膜闭孔,使得电芯内部直流电阻(DCR)增大,锂离子通道受阻,导致容量发挥不足。如果极片比较脆,电芯折弯处在热压整形中容易发生掉粉甚至断裂,这会导致电子传输受限,增加电池内阻。因此,电芯热压整形也必须避免这种情况发生。这几个方面要求热压整形压力越小越好,时间越短越好。

常规地可在电池热压前进行预热处理以缩短热压电芯升温时间,从而缩短热压时间。试验线大多采用手动热压机,量产线都为自动热压机。

③X射线检测:对卷绕热压完成的电芯进行尺寸复查,此道工序由工艺部门根据实际情况决定全检或抽检,以防止不合格电芯流入后工序。图9为X射线测试仪。

④电芯配对:针对方形电池或叠片电池,为了容量可以满足客户需求,衍生了多JR电芯(即一个铝壳内装多个并联电芯,JR即jelly roll,代表芯包),2JR以上电芯组成一个新的电池工艺。多JR的产生主要原因一方面降低单JR的报废成本;另一方面卷绕设备电芯极片长度太长,设备控制能力难以满足会导致极耳错位、来料浪费等。其工艺动作为将输送线上的A/B面电芯分拣并实现堆叠配对。

⑤软连接焊接:软连接焊接又称集流体焊接,用于完成电池顶盖与软连接片的焊接工作。主要检测焊印尺寸和焊接拉力,若焊印尺寸偏小则可能残留面积偏小,过流能力差,焊接拉力异常也可能导致焊机虚焊,影响过流能力。

⑥超声波焊接:将芯包的正、负极极耳分别与软连接片焊接起来,使得顶盖上的极柱与电芯的极耳连通。

⑦绝缘底入壳:在卷绕电芯插入铝壳以前,放一个绝缘底入铝壳底部是为了防止电池内部短路,这对于一般电池都是相同的。

⑧电芯入壳:电芯入壳即将成品芯包装入铝壳,起到以便于加入电解液以及保护电芯结构的作用。入壳采用的设备多为将铝壳通过机械手转运到固定夹具,通过高精度轨道推动电芯平缓进入铝壳。电芯入壳后要对其进行短路检测,以防止不良电芯流入后工序。

⑨顶盖焊接:将入壳后的电池进行顶盖焊接。

⑩气密性检测:多采用氦气检测,通过向顶盖焊接后的电池注入氦气并检测其是否泄漏氦气判定电芯铝壳及顶盖是否存在针孔或间隙。

⑪真空烘烤:真空环境下的高温烘烤以降低电芯中水含量,使其达到安全界定值。故而其后要对电池进行水含量检测。

⑫注液:将电解液按照一定容量注入电池内,电解液和极片发生化学反应同时作为离子运输的媒介。

⑬静置:在注液与一封完成后,首先需要将电芯进行静置,依据工艺的不同会分为高温静置与常温静置,静置的目的是让注入的电解液充分滋润极片,充分在极片间扩散。

后段工序测试工艺

截至装配段工序,锂电池的电芯功能结构已经形成,测试段工序的意义在于将其激活,经过检测、分选、组装,形成使用安全、性能稳定的锂电池成品,其工艺路线大致分为:化成分容系统→激光清洗→密封钉焊接→清洗→尺寸测量。

①化成分容系统:即电池第1次充电,阳极上形成保护膜,称为固体电解质中间相层(SEI),以实现锂电池的“初始化”并通过抽真空的方式排出电芯内的气体。它能防止阳极与电解质反应,这是电池安全操作、高容量、长寿命的关键要素。电池经过几次充放电循环以后陈化2~3周,剔去微短路电池,再进行容量分选包装后即成为商品。在化成后电解液损失严重的电芯可进行二次注液补充电解液。

②激光清洗:对注液口进行激光清洗,保证密封钉焊接的质量。

③密封钉焊接:化成分容后会对电池负压充入一定量的惰性气体,然后插入密封钉进行密封封口焊接。

④清洗:对电池外壳进行表面清洁。

⑤尺寸测量:保证电芯尺寸一致性。

以上即为锂电池常规生产制造的工艺流程介绍。

【版权声明】图文转载于网络,版权归原作者所有,仅供学习参考之用,禁止用于商业用途,如有异议,请联系我们进行删除。